純代工廠在自動化與智能基礎(chǔ)制造裝備制造中的困境與出路

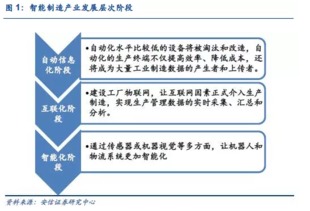

在制造業(yè)轉(zhuǎn)型升級的浪潮中,自動化與智能基礎(chǔ)制造裝備已成為提升生產(chǎn)效率、保證產(chǎn)品質(zhì)量的核心驅(qū)動力。一個普遍存在的現(xiàn)象是,許多專注于代工生產(chǎn)(OEM/ODM)的企業(yè),即“純代工廠”,在推進自動化、尤其是自主開發(fā)和制造智能基礎(chǔ)裝備方面,往往步履維艱,難以取得顯著成效。這背后是多重因素交織而成的結(jié)構(gòu)性挑戰(zhàn)。

一、核心困境:商業(yè)模式與戰(zhàn)略短板的制約

- 利潤微薄與投資畏懼:純代工廠的商業(yè)模式核心在于承接訂單、賺取加工費。行業(yè)競爭激烈,利潤空間通常被壓縮得極薄。自動化升級,特別是智能裝備的研發(fā)與制造,需要前期投入巨額資金用于技術(shù)研發(fā)、設(shè)備采購和人才引進。這種長周期、重資產(chǎn)的投入,與代工廠追求短期現(xiàn)金流穩(wěn)定、快速回報的運營模式存在根本沖突。企業(yè)主往往對投資回報率(ROI)周期過長心存疑慮,導致決策保守。

- 技術(shù)積累薄弱與路徑依賴:長期以來,純代工廠的核心能力體現(xiàn)在熟練勞動力管理、供應(yīng)鏈協(xié)調(diào)和客戶訂單交付上,其技術(shù)側(cè)重點在于工藝優(yōu)化和生產(chǎn)線管理,而非底層裝備的研發(fā)創(chuàng)新。它們更習慣于從外部供應(yīng)商采購標準自動化設(shè)備(如機械臂、AGV),進行集成應(yīng)用。這種“拿來主義”形成了路徑依賴,缺乏對裝備核心技術(shù)(如精密傳動、智能控制算法、工業(yè)軟件)的深入理解和自主研發(fā)能力,使其在向價值鏈上游的“裝備制造”環(huán)節(jié)攀升時缺乏根基。

- 人才結(jié)構(gòu)失衡:代工廠的人才體系往往圍繞生產(chǎn)管理、工藝工程和質(zhì)量控制構(gòu)建,缺乏頂尖的機械設(shè)計、電氣自動化、軟件工程及人工智能算法方面的研發(fā)人才。引進和留住這類跨界復合型人才成本高昂,且其研究導向的工作模式與工廠快速解決生產(chǎn)問題的文化可能不相容,導致人才難招、難留、難用。

- 數(shù)據(jù)孤島與智能化基礎(chǔ)缺失:智能裝備的制造與優(yōu)化,高度依賴于對生產(chǎn)全流程數(shù)據(jù)的采集、分析與閉環(huán)反饋。許多代工廠的生產(chǎn)設(shè)備品牌繁雜、協(xié)議不一,數(shù)據(jù)采集基礎(chǔ)差,形成大量“數(shù)據(jù)孤島”。缺乏統(tǒng)一的數(shù)據(jù)平臺和數(shù)據(jù)分析能力,就難以實現(xiàn)裝備的智能感知、決策與自適應(yīng)優(yōu)化,使自動化停留在“僵化自動”階段,無法升級為“柔性智能”。

- 客戶需求波動與柔性化挑戰(zhàn):代工廠的訂單高度依賴品牌商,產(chǎn)品迭代快、款式多、批量可能逐漸變小。這對自動化線的柔性提出了極高要求。自主研發(fā)能適應(yīng)多品種、小批量快速換線的智能裝備,技術(shù)難度和成本呈指數(shù)級上升。而外購的標準化設(shè)備往往柔性不足,在頻繁換線中效率損失大,削弱了自動化的經(jīng)濟性。

二、智能基礎(chǔ)制造裝備制造的獨特壁壘

智能基礎(chǔ)制造裝備(如高端數(shù)控機床、智能機器人、增材制造設(shè)備等)的制造,本身就是一個技術(shù)密集、資本密集且需要深厚行業(yè)知識的領(lǐng)域。它要求制造商:

- 深厚的機電一體化技術(shù)與跨學科整合能力。

- 對下游工藝的深度理解(即知道裝備用來做什么、怎么做最好)。

- 持續(xù)的研發(fā)投入與漫長的技術(shù)迭代周期。

- 強大的品牌、市場渠道與售后服務(wù)網(wǎng)絡(luò)。

純代工廠貿(mào)然進入此領(lǐng)域,相當于進入一個全新的、競爭同樣激烈且門檻更高的賽道,與其原有核心能力協(xié)同性較弱,失敗風險極高。

三、潛在出路與轉(zhuǎn)型策略

盡管面臨重重困難,但自動化與智能化是不可逆轉(zhuǎn)的趨勢。純代工廠并非沒有出路,關(guān)鍵在于找到符合自身特點的升級路徑:

- 漸進式自動化,聚焦工藝環(huán)節(jié):不追求一步到位的“無人工廠”,而是針對生產(chǎn)中的瓶頸、高重復性或高危險工位,率先引入成熟的自動化模塊或協(xié)作機器人,解決具體問題,積累使用經(jīng)驗,逐步提升全廠的自動化覆蓋率。

- “協(xié)同研發(fā)”而非“自主制造”:與專業(yè)的智能裝備制造商、高校或研究機構(gòu)建立深度合作。代工廠提供具體的生產(chǎn)場景、工藝知識和測試環(huán)境,合作伙伴提供裝備技術(shù)。通過聯(lián)合開發(fā)定制化解決方案,代工廠能獲得更貼合自身需求的智能裝備,同時避免了獨立研發(fā)的巨大風險,逐步培養(yǎng)自身的技術(shù)理解和集成能力。

- 夯實數(shù)字化基礎(chǔ),打通數(shù)據(jù)流:將投資重點部分轉(zhuǎn)向工廠的數(shù)字化改造。統(tǒng)一設(shè)備接口協(xié)議,部署物聯(lián)網(wǎng)(IoT)平臺和制造執(zhí)行系統(tǒng)(MES),實現(xiàn)生產(chǎn)數(shù)據(jù)的全面采集與可視化。這是未來任何高級智能應(yīng)用的基礎(chǔ),也能立即帶來生產(chǎn)管理效率的提升。

- 商業(yè)模式創(chuàng)新:從代工到“代工+服務(wù)”:在服務(wù)核心客戶的可以將自身在特定產(chǎn)品領(lǐng)域積累的自動化生產(chǎn)經(jīng)驗和優(yōu)化后的工藝流程,打包成“精益生產(chǎn)解決方案”或“小型自動化單元”,向產(chǎn)業(yè)鏈中更下游或同行業(yè)的小型工廠輸出,實現(xiàn)從單純制造向“制造+知識服務(wù)”的轉(zhuǎn)型。

- 借助政策與生態(tài)力量:積極利用政府對于智能制造、技術(shù)改造的補貼和扶持政策,降低初期投入成本。融入?yún)^(qū)域性的智能制造產(chǎn)業(yè)集群或平臺,共享資源、技術(shù)和人才,在生態(tài)協(xié)作中彌補自身短板。

結(jié)論

純代工廠在自動化與智能裝備制造領(lǐng)域的困境,本質(zhì)上是其固有商業(yè)模式、能力體系與智能化升級所需條件之間的錯配。突破的關(guān)鍵不在于盲目投身于高端的裝備制造,而在于立足自身“制造場景專家”的定位,采取務(wù)實、漸進的策略,通過外部合作、數(shù)字化筑基和模式創(chuàng)新,將自動化、智能化技術(shù)有效地吸納、集成到自身的生產(chǎn)體系中,最終實現(xiàn)提質(zhì)、增效、降本的升級目標,在價值鏈上找到新的立足點。

如若轉(zhuǎn)載,請注明出處:http://m.zhbjsp.cn/product/45.html

更新時間:2026-01-08 22:12:24